Die Wellpappenanlage (WPA)

Wellpappe wird in einer Wellpappenanlage (WPA) hergestellt, die eine Länge von bis zu 180 Metern hat. Die Arbeitsbreiten betragen 1.700 bis zu 3.350 mm. Die höchste Produktionsgeschwindigkeit beträgt rund 450 m/min.

Abrollung

Auf dieser ersten Arbeitsstation werden die Papierrollen aufgenommen. Die Papierrollen haben einen Durchmesser von bis zu 1,5 Metern und eine Breite von bis zu 3,3 Metern. Mit Aufnahmearmen werden die Papierrollen aufgenommen. Bremssysteme sorgen dafür, dass die Papierbahnen produktionsgerecht abgebremst werden.

Splicer

Der Splicer ermöglicht einen kontinuierlichen Lauf der Anlage, er sorgt für einen fliegenden Rollenwechsel. Beim Splicen wird eine neue Bahn auf die Papierbahn, die gerade bearbeitet wird, mittels Splicerband aufgeklebt. Gleichzeitig wird der Speicherwagen aktiviert und die Papierbahn, die sich im Speicher befindet, freigegeben und auf die entsprechende Produktionsgeschwindigkeit beschleunigt.

Vorheizzylinder und Vorbereiter

Das von der Abrollung kommende Papier muss vorgewärmt werden, bevor es entweder als Wellen- oder Deckenpapier verwendet wird. Das ist notwendig, um das anschließende Verkleben zu ermöglichen. Die Temperatur des Vorheizzylinders beträgt etwa 180 °C bei einem Dampfdruck von etwa 15 bar.

Sprühfeuchtwerk

In dieser Arbeitsstation wird das vorgewärmte Wellenpapier mit Nassdampf von 2 bar besprüht, um es geschmeidig und formbar zu machen.

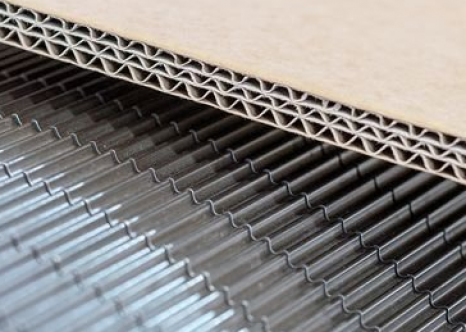

Riffelwalzen

Das Profil der Riffelwalzen, über die das vorgewärmte Papier gezogen wird, bestimmt die Art und Höhe der Welle. Die Riffelwalzen werden aus Chrom-Molybdän-Stahl hergestellt, beschichtet und für einen Dampfdruck von 15 bar ausgelegt. Sie halten unter Normalbedingungen etwa für 20 bis 45 Millionen Laufmeter. Um möglichst viele verschiedene Wellenprofile zu erzeugen, wurden multifunktionelle Wellpappenmaschinen entwickelt. Die gebräuchlichsten Wellenprofile sind C, B und E.

Presswalze

Damit Decken- und Wellenpapiere gut miteinander verklebt werden können, ist Hitze und großer Druck notwendig. Die Presswalze wird von innen mit Dampf beheizt, die Verklebung erfolgt unter Druck gegen die glatte Stahlwalze. Modernste Anlagen haben statt der Presswalze einen Pressgurt, um den sichtbaren Liniendruck zu minimieren und eine beidseitige Bedruckbarkeit zu ermöglichen. Einseitige Wellpappe muss zum Verkleben mit dem Deckenpapier weitergeführt werden. Dazu dient die Überführungsbrücke, ein Metallgestell mit Transportwalzen und Bändern.

Kaschierwerk

Hier werden die Wellenspitzen der einseitigen Wellpappe beleimt und die vorgewärmte Außendecke mit der einseitigen Wellpappe beim Einlauf in die Trockenpartie verbunden.

Trockenpartie

Die Deckenpapiere und das Wellenpapier werden zwischen Heizplatten und dem oberen Transportgurt zusammengeführt. Für eine einwandfreie Verklebung sind Plattentemperatur, Geschwindigkeit, Gurtbelastung und Leimeigenschaften die wesentlichen Faktoren. Durch Beschwerwalzen wird die Wellpappe mit den Heizplatten gleichmäßig in Kontakt gebracht. Dadurch ist eine regelmäßige Wärmeaufnahme und Verklebung garantiert.

Schneid- und Rillständer

Je nach gewünschter Verpackung wird die Wellpappebahn in ihrer Längsrichtung in Streifen geschnitten und entsprechend gerillt. Die exakte Rillung ist besonders wichtig für die Weiterverarbeitung der Zuschnitte, dementsprechend gibt es auch zahlreiche verschiedene Rillprofile. Die Rillung wird immer quer zur Wellenlaufrichtung vorgenommen.

Drucken, rillen und falzen

Die klassische Wellpappe-Transportverpackung wird auf einer Inline-Maschine gefertigt. Die zugeschnittenen Wellpappetafeln werden bedruckt, gerillt, und auf das gewünschte Format geschlitzt und verschlossen. Die fertigen Zuschnitte werden anschliessend gefaltet und je nach Verschlussart in einem speziellen Aggregat geklebt und/oder geheftet.

Querschneider

Dieses Element der WPA schneidet die endlosen Bahnen in die gewünschten Abschnittslängen. Ein Ober- und ein Untermesser rotieren dabei und müssen gut aufeinander abgestimmt sein. Weiters müssen sie im Augenblick des Schnitts die gleiche Geschwindigkeit wie die Wellpappe haben. Meist werden Duplex-Querschneider verwendet, mit denen zwei verschiedene Abschnittslängen gleichzeitig geschnitten werden können.

Ablage

Das Ablageaggregat sammelt auf Transportbändern eine bestimmte Anzahl von Bögen. Die Ablage ist mit Zählwerken ausgestattet. Die Bögen werden automatisch gestapelt und weitertransportiert. Die Überwachung und Anlagensteuerung der Wellpappenanlage wird von einem Computersystem übernommen.

Weitere Informationen zur Wellpappenanlage (WPA) unter fosbergroup.com